氯化氢运输装卸时应该遵循的要求

1.在工人运输和装卸钢瓶时,一定要确保已经盖好了瓶帽,而且轻装轻卸,严禁碰、抛、滚、滑;

2.如果客户自有专车运输时,应该在瓶口朝同一方向的前提下,把钢瓶平放在车内并固定好;如果使用瓶垛则较多不超过5层,而且不能超过车厢高度;如果用户委托运输车辆时,必须要与有危险化学品运输资质的运输单位合作并签订运输协议以保证运输安全。

温度在合成氯化氢中的影响

化学物质的合成会受到众多因素的影响。温度对氯化氢气体合成生产的影响:

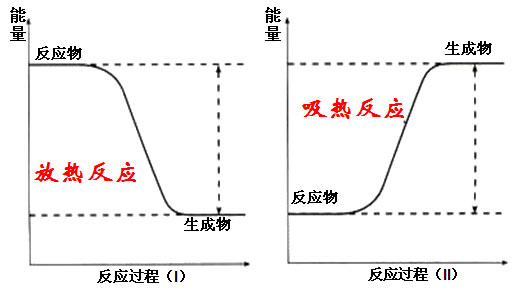

氯化氢气体的催化氧化是可逆的放热反应,因此提高反应温度可以提高反应速度并提高活性,但是高温会导致催化剂烧结和活性成分的损失,从而缩短了氯化氢气体的寿命。气体催化剂具有一定的活性,降低反应温度不仅可以促进平衡向右移动,而且可以减少催化剂的烧结,延长催化剂的寿命,降低能耗,降低生产成本,并具有巨大的经济潜力。

氯化氢生产中的注意事项

氯化氢气体的生产过程是一个非常危险的过程,主要是因为原料氢气是易燃易爆的气体。氢气与氧气、氯气、空气甚至是氯气和氯化氢气体的混合气体都是可以爆炸的,尤其是合成炉就是高温的存在,如果操作不当是很容易发生爆炸的。

合成炉顶部有防爆膜可以使爆炸的危害和损失降低到较低的水平,但在特殊条件下例如点火、紧急熄火或氯氢配比突然波动时,仍应特别注意“氯内含氢”和“氢内含氧”,严格控制氯内氢<0.5%,操作中一定要防止氢中混入空气,具体举例说明一下氯化氢气体生产中的安全技术:

1、合成炉点火时,点火人不可正对点火孔,以免火焰喷出灼伤头部,点不着火时,必须等氢气切断后才可抽出点火棒。点火棒取出后,须经鼓风机或水流泵抽10min以上方可重新点炉。否则若剩余氢气没抽净,再点炉时容易引起炉子爆炸。

2、正常停车时应逐渐调节进炉气量,氯气减少到较低流量并关闭氢气阀,然后立即关闭氯气调节阀,较后再关闭氢气调节阀。

3、正常情况下停炉后,不得停尾气鼓风机或水流泵,但可减少抽量,让鼓风机或水流泵继续运转。在停炉时间较长时,开始停鼓风机或水流泵。

4、刚停炉时炉温较高,炉内尚有大量剩气,因此不能马上打开炉门,否则使大量空气吸入炉内,和剩余氢气形成爆炸混合物,有使炉子发生爆炸的危险。一般,在停炉20min后方可打开炉门。

5、为了安全生产,不使超过危险限度,应控制盐酸尾部塔尾气含氢20%~50%,含氧5%以下。

6、特别要注意膜式吸收塔不能断水,否则因氯化氢不吸收而产生倒压,会影响炉内氢气和氯气的配比,严重时将引起合成炉爆炸。

7、石墨冷却器或膜式吸收塔排酸不畅通,也会引起氯化氢倒压,造成上述爆炸事故。

8、凡氢气系统的设备管道周围,严禁吸烟和明火。局部动火时必须以氮气置换,对氢气管道应拆离其相连接的管道和阀门,并加上盲板切断氢气后方可动火烧焊,对氢气气柜进行烧焊,必须先取样分析,要求氢气含量<0.41%(取样口应在设备的较高点),合格后方能进行。

9、严格控制产品氯化氢(氯化氢气体)的含氧和游离氯,否则将造成氯乙烯生产装置的爆炸事故。

在生产过程中操作人员一定要先进行安全培训才能上岗,并且必须按照安全操作规程进行操作,才能把不必要的危险的概率降到较低,避免造成不必要的损失。

![40L钢瓶装3.0N工业级氯化氢气体[质优价廉]](http://zbhcl.cn/uploads/allimg/191124/1-191124101U0109.jpg)

![880L钢瓶装3.0N氯化氢气体[质优价廉]](http://zbhcl.cn/uploads/allimg/191124/1-191124101Zc27.jpg)

![950L钢瓶装3.0N氯化氢气体[质优价廉]](http://zbhcl.cn/uploads/allimg/191126/1-1911261H2590-L.jpg)